Наша команда экспертов может работать с вами, чтобы изучить различные способы оптимизации конструкции вашей печи и использования кислородно-топливного сжигания или обогащения кислородом для повышения производительности и эффективности при выплавке стали

Газы и прикладные технологии для сталелитейной промышленности

Сталь

Прикладные навыки и отраслевой опыт помогут производителям стали справиться с растущим давлением рынка

Сталелитейщики сталкиваются с сильным давлением рынка и постоянно ищут способы оставаться конкурентоспособными, сокращая при этом свой углеродный след. Если посмотреть на производственно-сбытовую цепочку при производстве стали, то этап процесса повторного нагрева является ключевым фактором успеха в стремлении к оптимизации.

У нас есть навыки и опыт применения, чтобы вывести эффективность повторного нагрева на новый уровень. Наши металлурги сотрудничают с интегрированными металлургическими предприятиями и сталеплавильными заводами для электродуговых печей (ДСП) для разработки индивидуальных решений, способных постоянно повышать производительность, качество и эффективность.

Снижение затрат с системой впрыска газа COJET®

В нашей системе впрыска газа COJET используется инжекторное сопло, которое подает лазерную когерентную струю кислорода со сверхзвуковой скоростью в расплавленную ванну электродуговой печи (ДСП).

основные моменты

- Глубже проникает в расплавленную ванну ДСП, чем обычные сверхзвуковые струи

- Горелка, продувка, впрыск твердых частиц и дожигание из стенки печи

- Ускоряет обезуглероживание и улучшает перемешивание шлака и металла

- Снижает расход электродов, огнеупорную эрозию, повреждение дугой и ремонтное торкретирование

- Работает на природном газе, сжиженном нефтяном газе, коксованном газе, мазуте и водороде

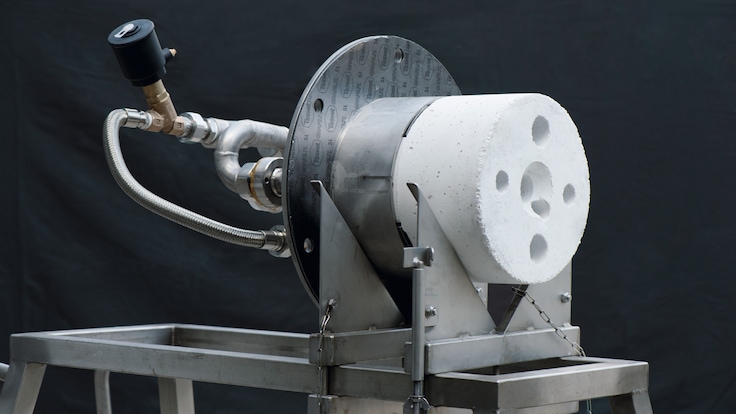

Экономьте энергию с помощью систем предварительного нагрева ковша OXYGON®

Технология OXYGON выходит за рамки традиционных конструкций горелок и позволяет использовать высокоэффективное беспламенное кислородно-топливное сжигание для теплопередачи и выдержки, а также поддерживать температуру горячего жидкого металла между операциями плавки и разливки.

Системы предварительного нагрева OXYGON доступны для различных размеров емкостей и разных уровней гибкости.

Highlights

- Более быстрое время нагрева и большая емкость

- Предсказуемая, постоянная температура ковша

- Увеличенный срок службы огнеупорной футеровки резервуара

- Значительная экономия энергии

- Заметное снижение выбросов

- Уменьшено количество ковшей в работе

- Встроенный пилот горелки и УФ-ячейка

- Проверка на герметичность для надежной безопасности

- Более простая, компактная и легкая установка, чем воздушно-топливные системы с рекуперативными/рекуперативными технологиями

- Flowtrain для топлива и кислорода

Повышение гибкости и эффективности повторного нагрева с помощью REBOX®

Наш портфель беспламенных кислородно-топливных решений REBOX адаптирован к различным печам и требованиям клиентов. Решения REBOX могут быть интегрированы в новые и существующие печи без увеличения занимаемой площади. Они совместимы со всеми традиционными видами топлива и большинством типов печей, от больших толкателей и шагающих балок до вращающихся подов, роликовых подов и различных печей периодического действия. REBOX также может быть выборочно развернут по требованию.

основные моменты

- Меньший расход топлива благодаря улучшенной теплопередаче

- Более высокий тепловой КПД за счет отказа от азота

- Меньше дымовых газов и выбросов NOx

- Более равномерная температура внутри печи

Декарбонизация тяжелой промышленности с помощью легкого газа

На сталелитейную промышленность приходится примерно 5% глобальных выбросовCO2 , и поиск путей сокращения выбросов занимает важное место в повестке дня сталелитейщиков. ArcelorMittal Europe, например, объявила о своей цели сократить выбросыCO2 на 30% к 2030 году и планирует достичь углеродной нейтральности к 2050 году.Использование водорода в качестве топлива для сжигания становится все более интересной областью исследований, поскольку производители стали стремятся снизить свою зависимость от ископаемого топлива для снижения выбросов. Когда водородное топливо сгорает, оно вступает в реакцию с кислородом и превращается обратно в воду. Поскольку пар является единственным побочным продуктом сгорания водорода, водород предлагает многообещающий вариант для борьбы с выбросами. Например, в DRI он может быть использован для замены природного газа, чтобы значительно сократить выбросы углекислого газа. Еще один путь – использование водорода в доменной печи, что позволяет сократить выбросы до 20%.

Водород также можно использовать для разогрева перед прокаткой, что успешно продемонстрировали компании Linde и Ovako в 2020 году. Хофорс, небольшой городок в 2,5 часах езды к северу от Стокгольма, стал местом первого в истории полномасштабного испытания нагрева стали с использованием водорода в качестве топлива и кислорода в качестве окислителя перед прокаткой. Испытания, проводимые в рамках сотрудничества между компаниями Ovako и Linde, проходили в одной из шахтных печей компании Ovako на прокатном стане Hofors.

Традиционно пропан используется для нагрева шахтных печей, где стальные слитки нагреваются до температур выше 1200 °C перед прокаткой в различные формы для дальнейшей обработки. Но во время этого испытания печь Ovako нагревалась с помощью водорода. Вместо того, чтобы получать водородное топливо из нефти, оно было создано путем электролиза - процесса расщепления воды на водород и кислород с помощью электричества.

Всесторонний анализ стали после испытания показал, что нагрев водородом не оказывает отрицательного влияния на качество стали. Этот положительный результат закладывает основу для внедрения водорода в качестве топлива для отопления в полномасштабных печах прокатных станов, что может способствовать снижению воздействия металлургической промышленности на окружающую среду.

Переход на низкоуглеродные технологии в сталелитейной промышленности займет несколько лет, но уже сегодня целый ряд существующих технологий может помочь отрасли значительно сократить выбросы.